复合材料防雷金属网的应用

2019-01-30

雷电是飞机飞行过程中经常会碰到的一个问题,飞机每飞行1000到10000小时可能会发生一次雷击,而对于一架商用飞机每年大约会发生一次雷击。通常由铝制成的金属飞机可安全使用数十年,因为金属飞机的自身的导电性足以保护飞机免受雷击。但当雷击或雷电流通过复合材料结构时,会造成此复材结构脆化,分层或断裂。而且复合材料结构件损伤最严重的部位通常是能量密度最高的雷电流入点或出点。目前国内外航空工业研究的重点是如何加强复合材料部件的防雷击保护(LSP),从而减少或消除雷电流损害。

复合材料飞机主要使用碳纤维复合材料(CFRP)和玻璃纤维复合材料(GFRP),碳纤维复合材料主要用于飞机蒙皮、机翼、副翼、垂尾、平尾、发动机短舱、燃油箱、直升机叶片等承力结构,玻璃纤维复合材料主要用于雷达罩、天线罩等需要透波的结构。两种复合材料的导电性能差异很大,因此其雷电防护方法也有很大不同,玻璃纤维复合材料主要采用金属导流条和片段式导流条进行雷电流防护,碳纤维复合材料主要采用火焰或等离子喷涂铝、防雷金属网进行雷电流防护。由于防雷金属网具有重量轻、柔韧性好,可在复合曲率表面铺贴以及优异的防雷效果等优点,防雷金属网已经成为碳纤维复合材料结构件雷电流防护的主要方法。但是国内外对防雷金属网选型及应用工艺研究的比较少。本文将介绍防雷金属网的结构和,选择依据,使用方法以及防雷金属网防护效果的判断方法和标准,以便在碳纤维复合材料上更好地进行防雷金属网的应用。

1. 雷电防护原则和目标

飞机在起飞,着陆或穿过云团时都可能会遭遇到雷击。雷电放电可能发生在云地之间、云云之间、地云之间或者云内,而飞机遭遇的大多都是云内闪电。当雷电击中飞机的机头,翼尖或其他突出部位时,雷电流将通过其电气回路中可能的最短且导电性能最好的路径传播并从飞机的另一端导出。通常,飞机外表面电导率越高,雷电流扩散越快,能量集中现象越小,损伤越小,因此碳纤维复合材料雷电防护的主要目标是在外部结构上提供安全的导电路径,使大部分雷电电流保留在外部并快速导出。

碳纤维复合材料雷电防护的主要目标是防止雷击的直接效应影响:灾难性的结构损坏,对乘客的危险电击以及飞机飞行控制能力的丧失。碳纤维复合材料雷电防护的次要目的是为飞机提供EMI屏蔽和Hirf防护,防止空间电磁场对飞机通信和电子设备。

2. 雷电防护金属网介绍

对于CFRP结构,通过在CFRP外表面上铺设防雷铜网或防雷铝网提供雷击保护。防雷金属网应采用非编织形式的金属网,不能使用金属箔片或编织金属网。

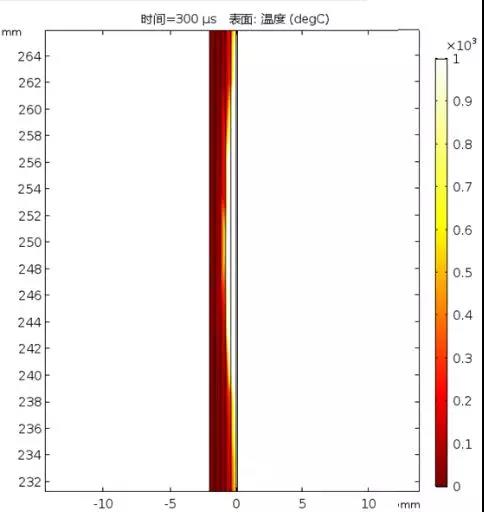

防雷金属网具有四个重要的几何参数是:长菱边(LWD)、短菱边(SWD)、厚度以及梗宽。通过改变金属网的几何结构可以改变防雷金属网的电导率。因此,同等重量,不同结构的金属网可以实现不同的导电率。经过测试,进口某型420g/m2铜网的长边电阻率和短边电阻率分别是2.93×10-8Ω•m、8.15×10-8Ω•m,国产ABEMM系列420g/m2铜网的长边电阻率和短边电阻率分别是3.12×10-8Ω•m、5.26×10-8Ω•m。图1所示是进口420g/m2铜网和国产ABEMM系列420g/m2的铜网损伤结果仿真对比,可以看出国产防雷铜网的损伤面积(图1a)明显小于进口防雷铜网的损伤(图1c),而且国产防雷铜网复合板碳纤维的损伤面积和损伤深度(图1b)也小于进口防雷铜网复合板碳纤维(图1d)。结果表明,同等重量的防雷金属网,国产铜网通过合理地金属网结构的优化设计,可以实现更好的防雷效果。

图1 铜网引弧区损伤效应仿真

(a)国产某型420g/m2铜网,引弧区损伤面积

(b)国产铜网碳纤维层损伤面积及深度

(c)进口ABEMM系列420g/m2铜网,引弧区损伤面积

(d)进口铜网碳纤维层损伤面积及深度

防雷金属网除了能起雷电防护作用,还能起到电磁防护的目的。这种防护的有效性,与金属网的开孔率以及电磁场的频率有关,一定范围内防雷金属网的开孔率越小,电磁屏蔽效果越好。

3. 雷电防护金属网的应用

3.1 飞机雷电分区及防雷金属网的选择

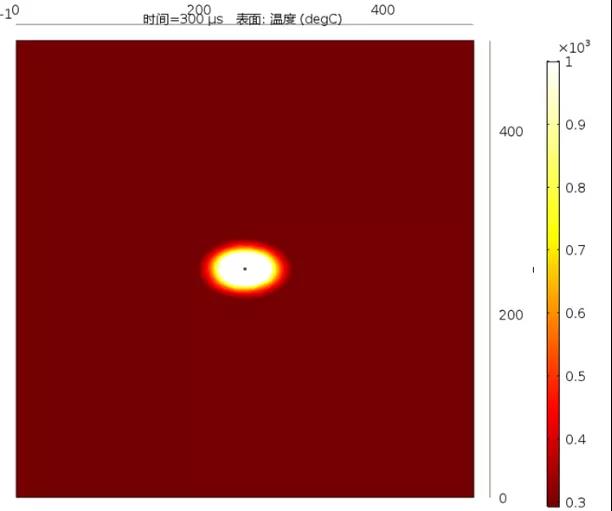

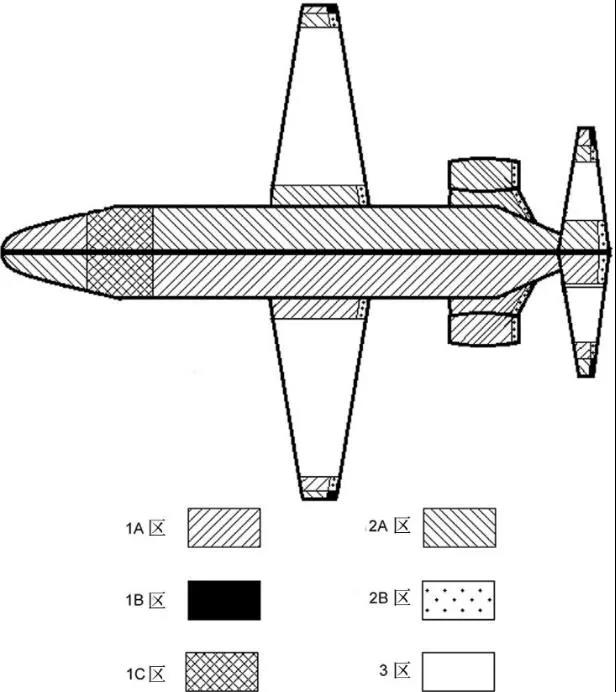

依照SAE ARP 5414标准,根据闪电在飞机上的不同附着特性,将飞机表面划分为三个区域:1A区、1B、1C、2A区、2B和3区,图2所示为一个固定翼飞机的雷电分区图。不同的雷电分区对应不同的雷电流分量,如图3所示,不同的雷电流分量对应不同的雷电流防护难易程度,根据雷电分区防护难易程度由难到易排序,依次为1B区、2B区、1A区、1C区、2A区、3区。表1所示是各飞机厂商根据不同的雷电分区选用的金属网型号。防雷金属网型号的选择应根据雷电仿真、试验结果或工程经验。对于复合材料飞机而言,通常1B、2B区应选择双层195g的铜网或者420g的铜网进行防护,因为1B、2B区的持续电流分量C会使金属网损伤面积变大,损伤深度变深。1A区选用195g铜网进行防护,1C区选用195g或141g的铜网进行防护,2A区选用107g铜网进行防护,3区选用73g铜网进行防护。但防雷金属网选用也可根据飞机的具体结构、雷电防护要求进行适当的变化,例如,如果是全复合材料飞机,飞机无金属桁架结构,则雷电防护应进行加强,选用防雷能力更好的防雷金属网,如1A区选用220g铜网。

表1 国外各飞机制造商选用金属网规格

图2 典型飞机雷电分区图

图3 雷电放电电流分量

3.2 防雷金属网的应用工艺

3.2.1 防雷金属网的安装工艺

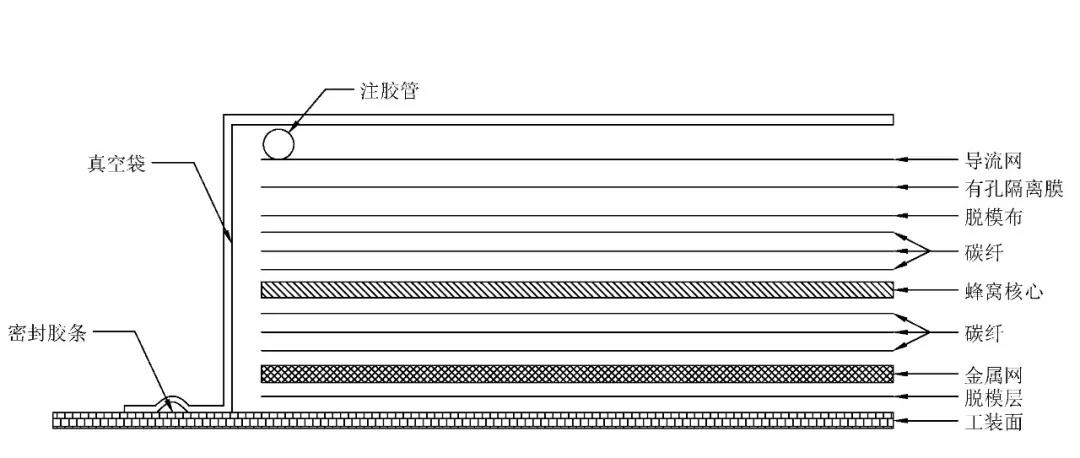

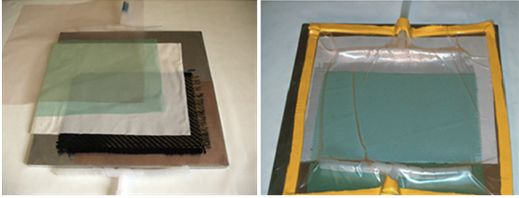

防雷金属网在碳纤维复合材料材料表面铺设时分为干法工艺和湿法工艺两种。湿法工艺是将金属网和碳纤维铺设在模具上,然后可采用真空吸注-袋压成型的方法一体成型。真空吸注-袋压成型是在固化时利用真空产生的大气负压对制品施加压力的成型方法。其工艺过程为:将叠好的制件毛坯密闭在真空袋与模具之间,然后抽真空形成负压,大气压通过真空袋对毛坯加压。

真空吸注-袋压成型制备结构件时,先在模具上涂上脱模剂,铺上防雷金属网,再依次铺上纤维布、蜂窝、纤维布、脱模布、隔离膜和导流网等,具体铺层顺序如图4所示。然后用密封胶条将真空袋和模具粘接在一起,在试验件的一端安装注胶管,另一端连接真空系统,配制胶液对纤维布和防雷金属网进行注胶,如图5所示。

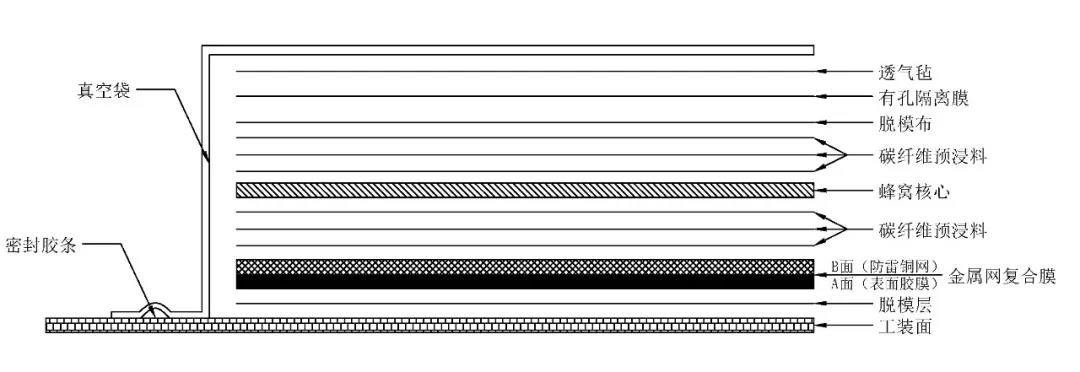

防雷金属网干法成型工艺主要采用金属网复合膜和碳纤维预浸料,采用热压罐进行加热加压成型。金属网复合膜是由表面胶膜、无纺布载体和防雷金属网组成的集成防雷产品。表面胶膜是有别于结构胶膜的单组份环氧树脂膜,表面胶膜成型后可消除复合材料表面的多孔性,提供平滑致密的表面。因此金属网复合膜可以同时提供雷电防护的表面修饰的作用。金属网复合膜制备防雷击结构件时铺层顺序如图6所示,金属网复合膜铺贴时表面胶膜紧贴模具面,防雷铜网则和碳纤维预浸料直接接触。如果防雷金属网是铝网,考虑铝网和碳纤维电化学腐蚀,必须在防雷铝网和碳纤维预浸料之间加一层玻璃纤维隔离层。

图4 湿法成型碳纤维防雷结构件铺层顺序

图5 金属网湿法成型工艺图

图6 干法成型碳纤维防雷结构件铺层顺序

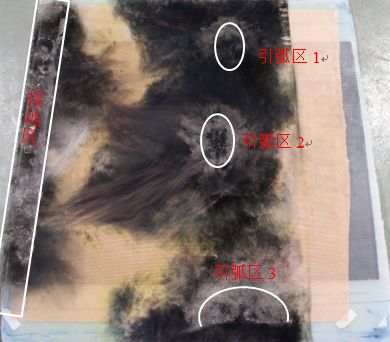

3.2.2 防雷金属网的接地工艺

通过对金属网雷电试验的观察,大电流作用下,金属网的损伤区域主要是雷电流入点(引弧区)以及出点(接地区),如图7所示。而且接地区域的损伤大小对整个金属网防雷效果起着至关重要的作用,因为一旦接地区受损伤,则可能导致整个接地回路的断裂。引弧区的损伤可通过金属网规格的选用来减小,以防止碳纤维复合材料的损伤。接地区损伤则必须通过专门的接地设计,采用合适的接地方法,以减少金属网的损伤,延长金属网的使用寿命。

图7 防雷金属网复合板损伤示意图

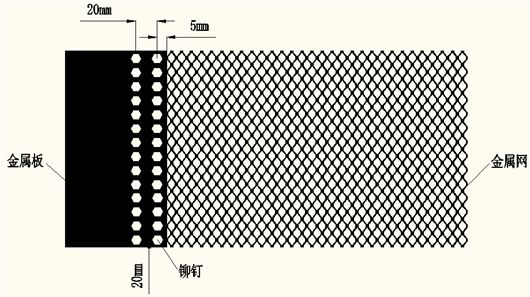

图8是一种防雷金属网的接地方法,该方法是在防雷金属网接地区增加一个金属板,通过接地紧固件将金属板、防雷金属网,以及复合材料连接起来。对金属网进行研究时发现,接地处金属网的碳纤维受损伤的主要原因是雷电流在不同界面间传递时,界面之间有缝隙,导致接地电阻变大,产生电弧打火现象。美国铝业公司的研究表明,雷击过程中,单个紧固件产生电火花的电流阈值为5kA,因此传导200kA雷电流,至少需要20个紧固件。复合材料蒙皮不同紧固件之间传达电流的大小差异很大,比金属蒙皮紧固件更容易产生电弧火花。因此复合材料接地要解决雷电流在紧固件上雷电流分布不均匀现象以及紧固件与碳纤维复合材料之间出现孔隙现象。金属网雷电流传导过程中先经过金属网,再经过金属板,然后通过防雷紧固件传导到金属框架。金属板可实现传导电流均匀分布,防雷紧固件可实现紧固件和碳纤维和紧密配合,通过该方式可减少产生电弧打火的可能性。

图8 防雷金属网接地方法示意图

3.2.3 防雷金属网的修复工艺

复合材料零件固化后可能会出现金属网破损,或者金属网遭遇雷击后出现损伤。当金属网破损区域需要修复时,则按以下工艺修复。打磨破损处,露出金属网,并将损伤区域边缘以外6mm范围内的树脂去除,打磨时严禁损伤碳纤维,在打磨处贴一块大小不小于打磨区域,铜网复合膜型号与损伤区域相同的补丁,采用硅胶加热板,在至少一个真空压力的条件下进行加热固化。固化温度120℃±5℃,固化时间≥90分钟。

雷击损伤后的金属网复合膜经过修复后的照片如图9(a)所示,修补补丁大小为10cm×10cm,修补后金属网复合膜粘接牢固,修补后的金属网复合膜雷击损伤效果如图9(b)所示。100kA的雷电流冲击后,金属网在引弧区以及金属网修补过渡区有部分损伤,但碳纤维复材未出现明显结构性损伤。修补后的金属网复合膜满足雷电防护的要求。

图9 损伤后修补金属网复合膜防雷击效果:(a)雷电流注入前(b)100kA雷电流注入后

3.3 复合材料雷电防护效果的评估

防雷金属网对复合材料雷电防护效果的评估可通过仿真计算或雷电试验的方法进行。航空工业检查雷电试验后直接效应损伤的主要方法有:1)目视检查;2)硬币敲击,即在复合材料表面用一个简单的硬币或小锤敲击并通过所产生的声音来确定分层损坏的方法;3)超声C扫描和X射线热成像的方法。

目前,雷电防护金属网对复合材料的防护效果没有统一的评估标准,今后需要制定出统一的评定标准。但从雷电防护金属网的功能性而言,雷电防护金属网进行复合材料雷电防护是保护碳纤维复合材料结构,因此雷电防护金属网达到防护目标的最低标准是防雷金属网允许有一定尺寸的烧蚀,而下层碳纤维结构不会出现结构性损伤:碳纤维炸裂、烧蚀出孔洞、出现分层断裂,或者力学强度小于设计载荷要求、特定功能受影响的其它形式损伤。

4. 结论

非编织金属网是碳纤维复合材料雷电防护的主要方法,雷电防护金属网将逐渐代替火焰喷涂铝,成为碳纤维复合材料雷电防护的主要方法。防雷金属网的防护效果与金属网的导电性能密切相关,同等重量的金属网可通过不同的金属网防雷结构设计可实现更好的导电性能和更佳的雷电防护效果。

不同的飞机结构、不同的雷电流分区应选用不同的金属网进行防护,合理的防雷金属网安装、接地、修复工艺可实现碳纤维复合材料最佳的防雷效果。复合材料雷电防护效果的评估可通过仿真计算或雷电试验的方法进行,但目前行业内没有统一的评判标准,但最低防护要求是防雷金属网允许有一定尺寸的烧蚀,而下层碳纤维结构不能出现结构性损伤。

著作人:西安爱邦电磁技术有限责任公司

来源:“2018年(第十二届)商用飞机复合材料应用国际论坛”会议论文集